مقدمه

اندازهگیری دقیق جریان سیال، پایهی بسیاری از تصمیمات مهندسی در صنایع آب، نفت، گاز و پتروشیمی است. اما برخلاف تصور عمومی، اندازهگیری جریانِ آب یا مایع همیشه فرایندی ساده نیست. ماهیت فیزیکی سیال — مانند رسانایی، ویسکوزیته، دما، چگالی و وجود ذرات معلق — تأثیر مستقیمی بر دقت ابزار اندازهگیری دارد.

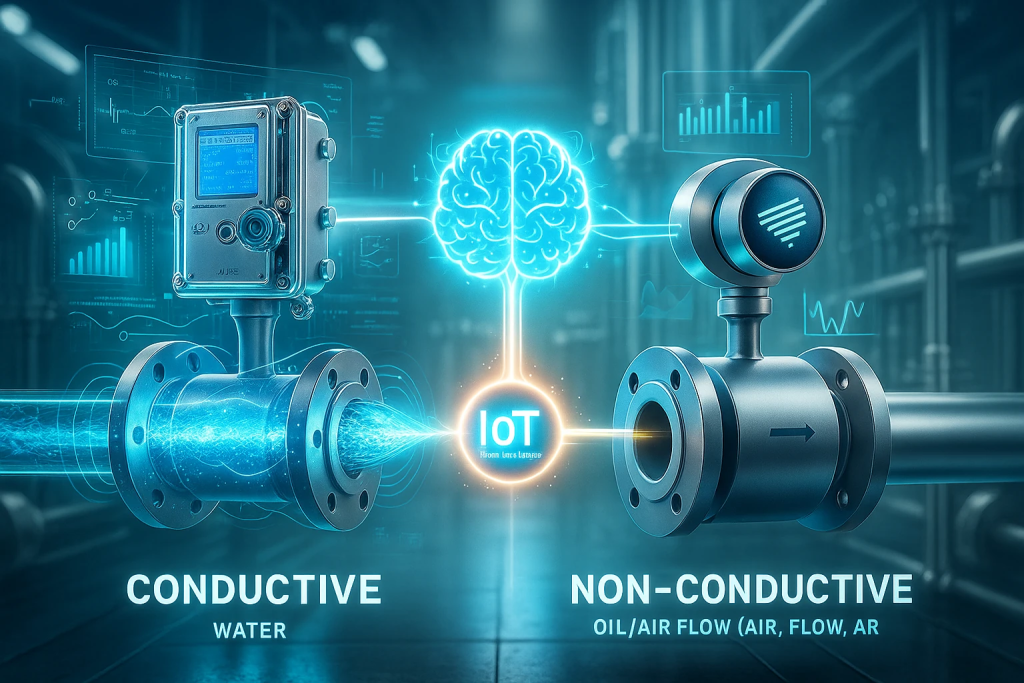

در صنعت ابزار دقیق، انتخاب نوع فلومتر یا کنتور، بسته به نوع سیال (رسانا یا غیر رسانا) نقشی تعیینکننده در صحت دادههای اندازهگیری دارد.

تفاوتهای بنیادی بین جریان رسانا و غیر رسانا

برای تمایز، نخست باید بدانیم “رسانایی” به چه معناست.

سیال رسانا مانند آب، محلولهای اسیدی، دوغاب معدنی یا فاضلاب شهری، توانایی عبور جریان الکتریکی را دارد. در مقابل، سیالات غیر رسانا مثل نفت، روغن، هوا، گاز یا محلولهای پلیمری فاقد این ویژگی هستند.

این تفاوت فیزیکی مستقیماً تعیین میکند که از چه فناوری اندازهگیری باید استفاده شود:

| نوع سیال | فناوری مناسب اندازهگیری | ویژگی کلیدی |

| رسانا | فلومتر الکترومغناطیسی | دبیسنجی بر اساس قانون فارادی |

| غیر رسانا | فلومتر اولتراسونیک یا حرارتی | اندازهگیری زمان رفت و برگشت یا اختلاف دما |

چالشها در سیالات رسانا

۱. تغییرات رسانایی در دماهای مختلف

حتی در سیالات رسانا، میزان رسانایی با دما یا ترکیب شیمیایی تغییر میکند. برای مثال، آب خالص رسانایی بسیار کمی دارد و اگر ناخالصیهای یونی کاهش یابند، سیال ممکن است کمتر از حد لازم رسانا باشد و خطا در اندازهگیری رخ دهد.

۲. تشکیل رسوب یا پوشش روی الکترودها

در کنتورهای الکترومغناطیسی، تماس بین سیال و الکترودها ضروری است. پوششهای معدنی، گل و لای یا املاح میتوانند سطح الکترود را بپوشانند و سیگنال القایی را تضعیف کنند. معمولاً با انتخاب جنس مناسب حسگر (مانند Hastelloy یا Titanium) این مشکل کاهش مییابد.

۳. تأثیر میدان مغناطیسی خارجی

در محیطهای صنعتی با وجود موتورها و کابلهای ولتاژ بالا، میدان مغناطیسی محیط ممکن است اختلال ایجاد کند. طراحی فیلترهای الکترونیکی و شیلدینگ مناسب در سنسور از ضروریات است.

چالشها در سیالات غیر رسانا

در سیالاتی مانند نفت یا هوا، اندازهگیری دبی با روش القای مغناطیسی ممکن نیست؛ چون این مواد الکتریسیته را عبور نمیدهند. در این موارد از فناوریهای زیر استفاده میشود:

- فلومتر اولتراسونیک: با ارسال و دریافت موج صوتی از مسیر جریان، بر اساس زمان رفت و برگشت (Transit Time Δt) سرعت سیال محاسبه میشود.

- فلومتر حرارتی (Thermal): اختلاف دما بین دو حسگر را بهعنوان شاخص سرعت جریان استفاده میکند.

- فلومتر ورتکس (Vortex): تغییرات فشار ناشی از گردابههای ایجادشده توسط مانع در مسیر جریان را اندازهگیری میکند.

چالشهای مشترک در این روشها:

- وابستگی به تمیزی سطح سنسور و شفافیت سیال

- ضعف عملکرد در دبیهای بسیار کم یا بسیار زیاد

- حساسیت به حبابهای هوا و ذرات جامد معلق در سیال

- نیاز به کالیبراسیون دقیق برای شرایط محیطی

انتخاب فناوری صحیح بر پایه رسانایی

هنگامی که مهندس قصد طراحی یا انتخاب سیستم اندازهگیری جریان دارد، باید اول ماهیت فیزیکی و شیمیایی سیال را تعیین کند. جدول زیر راهنمای عملی انتخاب دستگاه است:

| نوع مایع | سطح رسانایی | فناوری پیشنهادی | دقت قابل انتظار |

| آب و فاضلاب شهری | بالا (μS/cm 100–۱۰۰۰) | فلومتر الکترومغناطیسی | ±۰.۲% |

| آب خالص یا تولیدی RO | بسیار پایین (μS/cm < 5) | اولتراسونیک | ±۰.۵% |

| نفت خام و فرآوردهها | غیر رسانا | اولتراسونیک یا ورتکس | ±۰.۵% تا ±۱% |

| دوغابهای معدنی | رسانا اما با ذرات جامد | فلومتر الکترومغناطیسی با لاینر EPDM | ±۰.۲% |

| گازها و هوا | غیر رسانا | حرارتی یا ورتکس | ±۱% تا ±۲% |

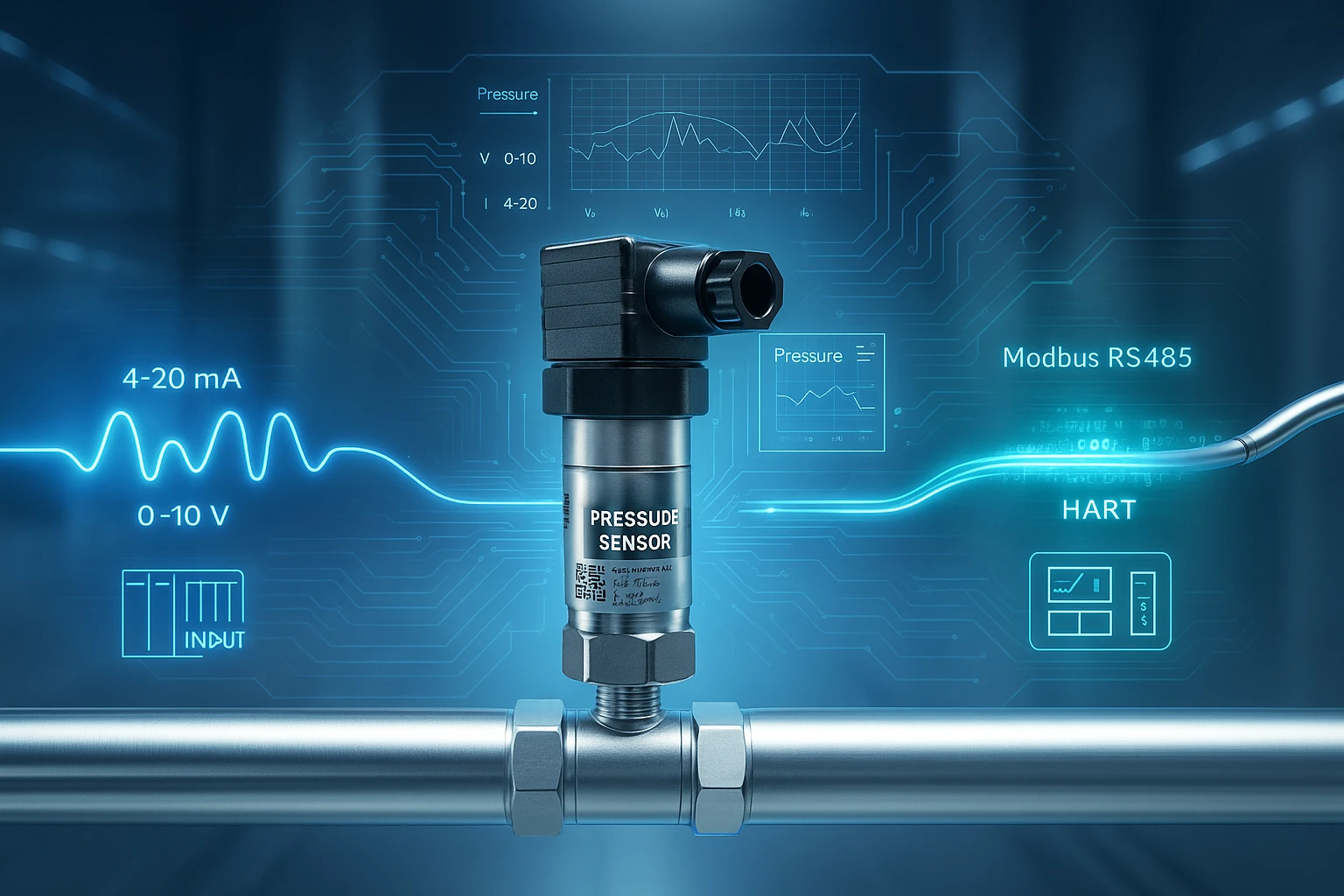

افت فشار و پایداری اندازهگیری

یکی از مهمترین چالشهای همهی روشها، افت فشار ناشی از عبور سیال از ابزار اندازهگیری است. در فناوریهای جدید با حذف قطعات متحرک و طراحی کانال جریان بدون مانع، این افت به حداقل رسیده است.

در نمونههایی از دستگاههای جدید مانند فلومتر الکترومغناطیسی مدل POYAB‑SM۴، افت فشار تقریباً صفر است زیرا مسیر عبور کاملاً باز بوده و هیچ مانعی برای جریان ندارد. در مقابل، فلومترهای مکانیکی (توربینی یا پرهای) معمولاً باعث افت جریان محسوس میشوند.

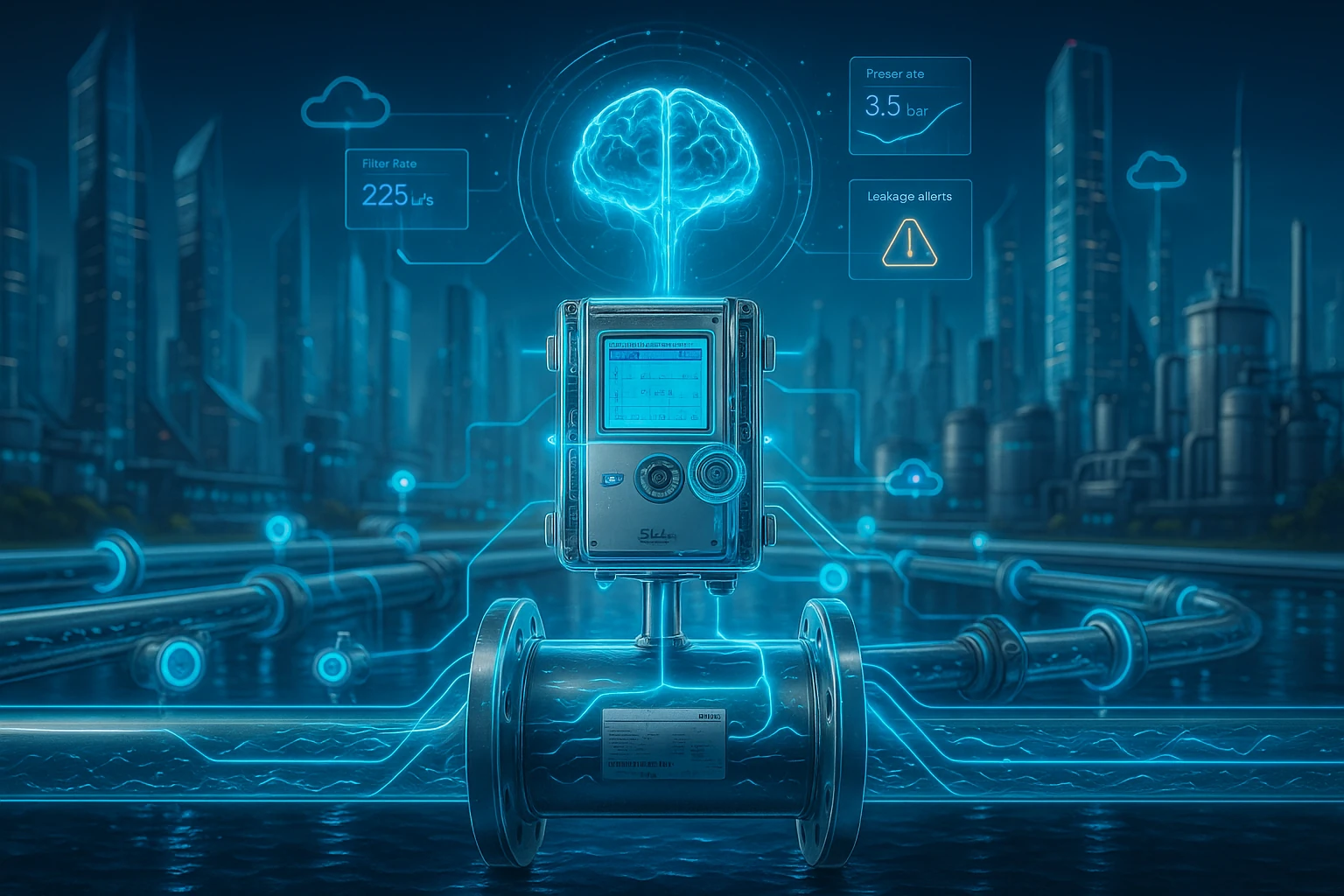

فناوری هوشمند و دیتالاگر در کاهش خطا

یکی از انقلابهای تکنولوژیک در صنعت اندازهگیری، هوشمندسازی دستگاهها است. امروزه فلومترها به دیتالاگر داخلی و ارتباط IoT مجهز شدهاند که علاوه بر ثبت دادههای بلندمدت، توانایی تشخیص شرایط غیرعادی را دارند.

مزایا:

- ثبت کامل تاریخچه دبی، فشار و هشدارها

- تشخیص خودکار جریان معکوس یا توقف جریان

- ارسال داده از طریق GPRS یا Modbus به سامانه مرکزی

- امکان تحلیل و تصحیح خطا از راه دور

POOYAB‑SM۴ Smart Electromagnetic Flowmeter قادر است دادهها را در دیتالاگری به مدت ۱۰۰ سال ذخیره کند و به صورت دورهای به سامانه پایش آنلاین ارسال نماید — قابلیتی که برای ثبت بلندمدت جریان در خطوط صنعتی، بیرقیب است.

جنس مواد و اهمیت آن در دقت اندازهگیری

در کنتورهای پیشرفته، انتخاب جنس سنسور و لاینر اهمیت حیاتی دارد، زیرا جنس نامناسب میتواند باعث خوردگی یا تغییر میدان الکتریکی شود.

در مدلهای صنعتی استاندارد نظیر آنچه در کاتالوگ انگلیسی پویاک آمده، از ترکیبات زیر استفاده میشود:

| بخش | جنس پیشنهادی | ویژگی |

| سنسور | SS316L، Hastelloy، Titanium | مقاومت بالا در برابر خوردگی و رسوب |

| لاینر | PTFE،HDPE،EPDM | عایقکاری، دوام شیمیایی و انعطاف مناسب |

این ترکیبات باعث میشوند دستگاه در محیطهای بسیار خورنده یا رطوبت بالا کارکرد پایدار داشته باشد — از تصفیهخانه و مزرعه تا واحد پتروشیمی.

فناوری اندازهگیری ترکیبی برای شرایط پیچیده

در برخی کاربردها، سیال ترکیبی از دو فاز رسانا و غیر رسانا دارد (مثلاً مخلوط آب و روغن یا فاضلاب صنعتی). در چنین شرایطی روشهای کلاسیک ممکن است خطا بدهند. راهکارهای نوین، استفاده از فلومترهای چند سنسوری (Hybrid Flowmeter) است که با ترکیب دادههای الکترومغناطیسی، اولتراسونیک و فشار، دبی متوسط واقعی را محاسبه میکنند.

این فناوریها در حال ورود به صنایع بزرگ جهانی هستند و برای آیندهی شبکههای آب و فاضلاب شهری نیز پیشبینی میشود نقش کلیدی داشته باشند.

مثال صنعتی از عملکرد پایدار در سیالات رسانا

در سیستمهای انتقال آب آشامیدنی یا پساب کشاورزی که دما بین -۲۰ تا +۸۰ درجه سانتیگراد متغیر است، دستگاهی مانند فلومتر الکترومغناطیسی هوشمند SM۴ با دقت کلاس ۲ مطابق استاندارد ISO، توانایی حفظ خطای کمتر از ±۱٪ را دارد.

عدم وجود قطعات مکانیکی و مقاومت IP68 سبب میشود عملکرد حتی در حالت غوطهور در آب نیز ثابت بماند. دیتالاگر دستگاه قادر است حجم مثبت و منفی جریان، هشدارهای سیستم و سطح باتری را ذخیره کند — که در خطوط پرچالش فاضلاب و کشاورزی ارزش زیادی دارد.

نقش اولتراسونیک در اندازهگیری سیالات غیر رسانا (مانند کاربرد خانگی)

در کاربردهای مصرف خانگی یا پروژههای شهری که سیال از نوع غیر رسانا یا نیمهرسانا است، کنتورهای اولتراسونیک سری ZIG گزینهای مناسبند.

این کنتور با استفاده از امواج صوتی، دبی سیال را با دقت بالا و بدون قطعات متحرک میسنجد، مطابق با استانداردهای ISO ۴۰۶۴ و OIML R۴۹، و افت فشار ناچیز دارد.

عمر باتری این سیستمها تا ۱۵ سال میرسد و قابلیت اتصال از طریق LoRaWAN، NB‑IoT، Wi‑Fi و Modbus را نیز دارند.

نتیجهگیری

درک صحیح رفتار سیالات رسانا و غیر رسانا، پایهی انتخاب ابزار دقیق مناسب است. مهندسان نباید صرفاً بر اساس قیمت یا نوع اتصال تصمیم بگیرند، بلکه باید ویژگیهای فیزیکی سیال، محیط کاری و الزامات دقت را تحلیل کنند.

تحول فناوریهای هوشمند و IoT مسیر تازهای برای عبور از چالشهای کلاسیک باز کردهاست. امروز با بهرهگیری از سنسورهای مقاوم، الگوریتمهای هوش مصنوعی و دیتالاگرهای بلندمدت، میتوان به اندازهگیری پایدار، دقیق و بدون خطا در محیطهای صنعتی و شهری دست یافت.

در پایان، تجربه تولید بومی در ایران نیز ثابت کرده است که فناوریهایی مانند فلومتر الکترومغناطیسی هوشمند SM۴ و کنتور اولتراسونیک ZIG — حاصل تحقیق و توسعه گروه صنعتی پویاک — توانستهاند دقتی همسطح برندهای بینالمللی را فراهم کرده و زیرساختی قابل اعتماد برای سیستمهای اندازهگیری سیالات رسانا و غیر رسانا ایجاد کنند.